在工業廢水生化處理工藝中,曝氣池是通過活性污泥法降解污染物的核心單元,溶解氧(DO)濃度是調控活性污泥代謝效率的關鍵工藝參數。適宜的DO濃度(通常為2-4mg/L)可保障好氧微生物的活性,提升COD、氨氮等污染物的去除率;而DO濃度過高會導致能耗浪費,過低則會引發污泥厭氧、處理效果惡化。水質溶解氧傳感器的連續、精準監測,是實現曝氣池DO濃度動態調控的基礎。本文結合工業廢水水質復雜、工況波動大的特性,從傳感器選型、安裝布局、監測系統搭建、運維校準及數據應用五個維度,構建科學可行的曝氣池DO連續監測方案,為工業廢水處理工藝優化提供技術支撐。

工業廢水曝氣池的工況具有顯著復雜性,對DO連續監測提出了嚴苛要求:一是水質基質復雜,不同行業(化工、印染、制藥、冶金等)廢水含有高濃度有機物、重金屬、強酸堿、高鹽度物質等,易導致傳感器污染、腐蝕;二是水體擾動劇烈,曝氣裝置的強曝氣作用使水體處于高湍流狀態,同時存在大量氣泡與活性污泥絮體,易影響傳感器測量穩定性;三是工況波動大,廢水排放量、污染物濃度的間歇性變化,會導致DO濃度快速波動,需傳感器具備快速響應能力;四是長期連續運行需求,工業廢水處理為24小時不間斷運行模式,要求監測系統具備高可靠性與長穩定性,減少停機維護對工藝的影響。

基于上述特性,曝氣池DO連續監測需滿足三大核心需求:① 測量精度高,在2-4mg/L的關鍵區間誤差≤±0.1mg/L,確保工藝調控的精準性;② 抗污染、抗干擾能力強,能適配高濁度、強腐蝕、高鹽度的工業廢水工況;③ 連續穩定運行,傳感器使用壽命長,監測系統支持數據實時傳輸與異常預警,保障工藝連續性。

針對工業廢水曝氣池的工況特性,溶解氧傳感器選型需優先考量“抗污染性、測量穩定性、工況適配性"三大核心指標,結合傳感器工作原理與技術參數,推薦選用熒光法在線式溶解氧傳感器,具體選型依據與參數要求如下:

傳統電極法(極譜式、原電池式)傳感器依賴電解液與電化學反應測量DO,在工業廢水曝氣池中存在明顯局限:電解液易受污染失效,膜片易被活性污泥、有機物堵塞,需頻繁更換電解液與膜片,維護成本高;強曝氣產生的氣泡易附著于膜片表面,導致測量信號波動。而熒光法傳感器基于熒光猝滅原理,無需電解液,核心測量部件為封閉的熒光膜片,從根源上規避了電極法的缺陷:

1. 抗污染能力強:熒光膜片為惰性材質,不易被活性污泥、有機物、重金屬污染,即使表面附著少量雜質,也可通過簡單沖洗恢復測量性能;

2. 測量穩定性高:不受水體中氣泡、湍流的干擾,無需頻繁校準,適合長期連續監測;

3. 維護成本低:熒光膜片使用壽命可達1-2年,遠長于電極法膜片,且無需更換電解液,大幅降低運維工作量。

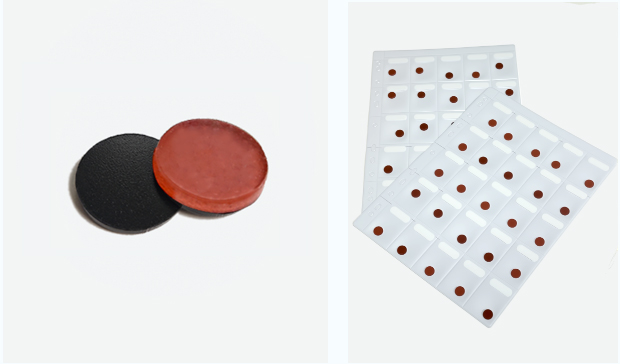

智感環境溶解氧熒光膜

傳感器的安裝與布局直接影響測量數據的準確性與代表性,需結合曝氣池的結構特點、水流狀態與曝氣布局科學設計:

1. 避開氣泡密集區:曝氣裝置出風口附近氣泡濃度高,易附著于傳感器表面導致測量誤差,安裝位置需距離曝氣器出風口≥1.5m;

2. 選擇水流穩定區:優先安裝在曝氣池水流攪拌均勻的區域(如池體中部、導流墻附近),確保傳感器周圍水體混合均勻,DO濃度具有代表性,避免安裝在池角、死角等水流停滯區域;

3. 保障安裝深度:傳感器安裝深度需在水面以下0.5-1.5m,避免因水位波動導致傳感器暴露在空氣中,同時確保膜片浸沒在水中;對于深度較大的曝氣池(深度>3m),可在不同深度安裝多個傳感器,監測水體DO濃度分層情況。

推薦采用“支架式安裝+可調節角度"的安裝方式,具體設計如下:

1. 支架材質選用316L不銹鋼,根據曝氣池池壁結構固定支架,確保支架穩固,避免因水體湍流導致傳感器晃動;

2. 傳感器通過法蘭或螺紋接口與支架連接,安裝角度可調節(建議與水流方向呈45°角),減少氣泡附著與污泥沉積;

3. 預留維護空間:傳感器安裝位置需預留≥0.8m的維護空間,方便后續清潔、校準與更換;對于大型曝氣池,可安裝導軌式支架,實現傳感器的快速提升與下放,無需停機即可完成維護。

對于容積較大(>1000m3)或水流分布不均的曝氣池,需采用多傳感器布局,確保監測數據的全面性:

1. 沿池長方向布局:在曝氣池進水端、中部、出水端各安裝1臺傳感器,監測DO濃度沿水流方向的變化趨勢,評估污染物降解過程中的溶氧需求;

2. 沿池寬方向布局:對于池寬>5m的曝氣池,在池體兩側各安裝1臺傳感器,監測DO濃度的橫向分布,判斷曝氣是否均勻;

3. 重點區域強化監測:在曝氣池內污染物濃度較高的區域(如進水口附近)或污泥易沉積的區域,額外增設傳感器,實時監測DO濃度變化,及時調整曝氣強度。

工業廢水曝氣池DO連續監測系統以“傳感器采集-數據傳輸-數據處理-調控執行"為核心流程,實現從數據采集到工藝調控的閉環管理,系統架構主要包括以下四部分:

由熒光法溶解氧傳感器組成,負責實時采集曝氣池內的DO濃度數據,同時采集水溫、pH等關聯參數(可搭配相應傳感器),為數據解讀與工藝調控提供全面依據。傳感器輸出的4-20mA模擬信號或RS485數字信號,通過屏蔽電纜傳輸至數據處理層,屏蔽電纜需做好防腐、防水處理,避免信號干擾。

采用“有線傳輸為主,無線傳輸為輔"的方式:對于室內或距離控制室較近的曝氣池,通過屏蔽電纜直接將傳感器信號傳輸至PLC或DCS控制系統;對于戶外或距離控制室較遠的曝氣池,可采用LoRa、NB-IoT等無線通信模塊,實現數據的無線傳輸,降低布線成本。傳輸過程中需確保數據實時性(傳輸延遲≤1s)與穩定性,避免數據丟失或失真。

由PLC、DCS控制系統或工業計算機組成,負責對采集到的DO濃度數據進行處理、存儲與展示:

1. 數據處理:對原始數據進行濾波處理,消除氣泡、湍流等因素導致的信號波動,同時結合水溫、pH等參數進行補償修正,提升數據準確性;

2. 閾值設置與預警:根據工藝要求設置DO濃度的上限(如4mg/L)、下限(如2mg/L)閾值,當監測數據超出閾值時,系統自動發出聲光報警,并通過短信、APP等方式推送預警信息給運維人員;

3. 數據展示與存儲:通過工業觸摸屏或監控軟件實時展示DO濃度的實時值、歷史趨勢曲線、報警記錄等信息,數據存儲周期≥1年,支持數據導出與追溯。

由曝氣風機、變頻器等設備組成,根據數據處理層輸出的調控信號,自動調整曝氣強度:當DO濃度低于下限閾值時,系統控制變頻器提升曝氣風機轉速,增加曝氣量;當DO濃度高于上限閾值時,降低風機轉速,減少曝氣量;當DO濃度穩定在適宜范圍時,維持風機轉速不變。通過自動調控,實現DO濃度的精準控制,同時降低能耗。

工業廢水曝氣池工況復雜,傳感器長期運行易受污染、老化,需建立科學的運維與校準體系,保障監測系統的長期穩定運行:

1. 定期清潔:每周用軟毛刷蘸純水輕輕刷洗傳感器熒光膜片表面,去除附著的活性污泥、有機物等雜質;若膜片表面有頑固污漬,可使用專用清潔劑(避免使用強酸強堿、有機溶劑)浸泡5分鐘后沖洗干凈;對于強腐蝕、高鹽度廢水,需縮短清潔周期至3-5天;

2. 檢查設備狀態:每日檢查傳感器的安裝是否穩固、電纜連接是否松動、信號傳輸是否正常;定期檢查傳感器外殼的防腐情況,若出現腐蝕、破損需及時更換;

3. 備用設備保障:配備1-2臺備用傳感器,當在用傳感器出現故障時,可快速更換,避免監測中斷。

1. 校準周期:常規工況下,每3個月進行1次空氣校準;惡劣工況(高濁度、強腐蝕、高鹽度)下,縮短校準周期至1個月;每6個月進行1次標準溶液校準(無氧水+飽和溶氧水兩點校準),確保全量程測量精度;

2. 空氣校準流程:將傳感器從曝氣池中取出,用純水沖洗干凈,擦干熒光膜片表面,置于潔凈、無風的環境中,靜置5-10分鐘待讀數穩定后,輸入當前環境溫度與氣壓,完成校準確認;

3. 標準溶液校準流程:① 無氧水校準(零點):現配現用無氧水(加入過量亞硫酸鈉粉末,充分攪拌后靜置5分鐘),將傳感器浸入無氧水中,待讀數穩定后確認零點校準;② 飽和溶氧水校準(量程):用純水制備飽和溶氧水(氣泵持續曝氣30分鐘以上),將傳感器浸入飽和溶氧水中,待讀數穩定后,輸入當前溫度下的飽和溶氧值,完成量程校準;

4. 特殊情況校準:傳感器更換熒光膜片后、經歷劇烈震動或溫度變化后、測量數據出現異常波動(同一點位連續3次測量差值>0.3mg/L)后,需立即進行校準。

DO連續監測數據不僅是工藝調控的直接依據,還可通過數據分析實現工藝優化,提升處理效率與經濟性:

1. 曝氣強度精準調控:基于DO濃度實時數據,通過變頻器自動調整曝氣風機轉速,使DO濃度穩定在2-4mg/L的適宜范圍,相較于傳統恒定曝氣模式,可降低能耗15%-25%;

2. 污泥活性評估:通過分析DO濃度與COD、氨氮去除率的關聯數據,評估活性污泥的代謝活性;若DO濃度充足但污染物去除率下降,可能預示污泥老化或中毒,需及時調整污泥回流比或排泥量;

3. 水質波動預警:當DO濃度出現異常驟降(短時間內下降>1mg/L),可能是進水污染物濃度驟升導致,需及時檢查進水水質,調整進水流量或投加藥劑,避免污泥負荷過高導致處理系統崩潰;

4. 長期工藝優化:通過分析DO濃度的歷史趨勢數據,結合季節變化、進水水質波動等因素,優化DO濃度的調控閾值與曝氣策略,提升處理系統的穩定性與抗沖擊能力。

產品簡介

智感環境便攜式熒光溶氧儀依托優化的熒光猝滅核心技術,搭載自主研發的非消耗性高性能熒光膜片,通過檢測氧分子導致的熒光信號相位差來反推溶解氧濃度,無需電解液且無需頻繁校準,從根源解決了傳統電極法耗氧、易污染等痛點,其響應速度快(T90≤40s),在 0 - 20mg/L 量程內測量精度達 ±0.1mg/L,還內置高精度傳感器可實現溫度甚至鹽度的自動補償,能在 - 20℃~50℃等寬溫及高鹽、強酸堿等復雜工況下穩定工作。該儀器兼具工業級固定安裝與輕量化手持便攜等款式,不僅具備防腐密封、抗污染的工業級設計,適配化工、制藥、水處理等行業的固定監測需求,也有重量≤500g、IP68 及以上防水等級、長續航等便攜特性,適配水產養殖巡檢、野外應急監測等場景,同時支持數據實時上傳與多設備組網管理,廣泛助力各領域實現溶氧精準監測與工藝優化,大幅降低運維成本。

上一篇 : 沒有了

下一篇 : 溶解氧DO傳感器讀數不準?這些校準誤區一定要避開